Wer regelmäßig mit SMD arbeitet stellt fest, dass die Messmittel für SMD-Bauteile eingeschränkt sind. Es gibt jede Menge günstige Bauteiletester, die für bedrahtete Bauteile hervorragenden Dienst leisten, aber sobald man an SMD gerät, wird es kniffelig. Ja, es gibt Bauteiletester für um die 30 bis 40 Euro, die speziell für SMD gemacht sind, aber ich habe doch schon einen Tester, warum soll ich mir für die wenigen Messungen, die man macht, noch ein Gerät zulegen? Nein, da muss man sich behelfen. Irgendwie muss man doch so eine Testfläche nachbilden können und zusammen mit dem vorhandenen Gerät betreiben. Dann wollen wir mal überlegen…

Solche Testflächen sind so ausgelegt, dass man die zu messenden Bauteile nur auflegt, mit einem isolierenden Gegenstand leicht andrückt und die Messung durchführt. Um Transistoren und Ähnliches zu testen müssen es aber dann drei Flächen sein, um alle drei Beinchen zu kontaktieren.

So sehen die Kontaktflächen auf den Geräten aus. Man legt die Anschlüsse auf die Flächen 1, 2 und 3 und startet die Messung. Dabei erkennt das Gerät selber, welcher Anschluss auf welcher Kontaktfläche liegt und zeigt dieses klar verständlich auf dem Display an. So war der Gedanke geboren, diese Kontaktflächen aus einem Platinenrest selber herzustellen und über kurze Drahtreste in die Klemmvorrichtung des Bauteiletesters zu stecken. Ach, ihr wisst ja noch gar nicht, wie so ein Tester aussieht.

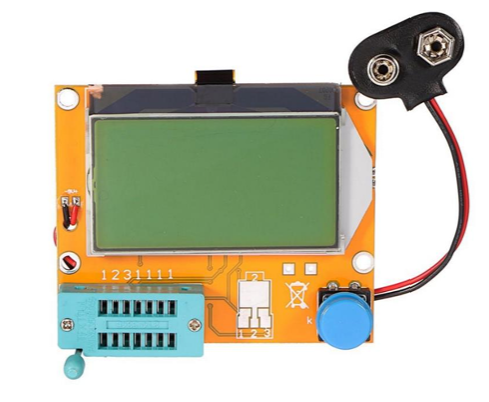

Also hier mein Tester:

Dieses nette Teil habe ich für aufgerundet 9 Euro beim bekannten Auktionshaus gekauft. Allerdings ist es so nicht verwendbar, denn die Anzeige liegt lose auf der Anzeigebeleuchtung, die Batterie baumelt hilflos herum und alles macht keinen guten Eindruck. Aber wir erkennen schon die Testfläche für SMD-Bauteile. Allerdings ist das so echt blöd gelöst. Man will ein ordentliches Gehäuse für das Gerät einschließlich Halterung für die Batterie, dann ist der Zugang zu dieser Testfläche eben verdeckt. Daher mein Ansatz, diese Testfläche nachzubilden.

Aber zuerst habe ich das Teil in ein selbstgebautes Gehäuse gesteckt. Es kamen wieder meine Lieblings-PVC-Platten aus dem Modellbau zum Einsatz, die es leider nur noch sehr eingeschränkt bei dem großen Baumarkt mit dem Horn und dem Bach gibt. Ich schöpfe noch aus meiner Resteschachtel, die mir Schwarz und Rot anbot.

Es war recht kniffelig die Lage von Display, Klemmbrett und vor allem Testknopf sauber zu treffen. Beim Display lag ich etwas daneben, aber Der Knopf ist perfekt getroffen. Daher beschloss ich, den Makel am Display einfach zu übersehen…

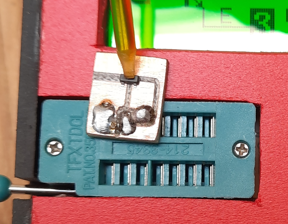

Man erkennt deutlich, dass der rechte Rand am Display nicht genau mit dem Gehäuse abschließt, ein Schönheitsfehler, mit dem ich leben kann. Aber die Testfläche für SMD ist weg! Und selbst, wenn ich die Batterie oben quergelegt hätte, bliebe für die SMD-Bauteile nur ein kleiner, schmaler Platz übrig, bei dem man zur Verzweiflung gekommen wäre, irgendwelche „Staubkörner“ aufzulegen und dann auch noch anzudrücken. Also entschied ich mich für eine „externe Lösung“, die ich mit einer Platine realisiere, die ich in den Klemmbaustein einlege. Aber zuerst mal testen, ob das, was einem da durch den Kopf geht, so machbar ist. Ein Stückchen Platine ist schnell gefunden, die Miniaturfräse ist auch gleich angeworfen und ich fräse mit einem 1,0mm Fräser die Linien, wie ich sie brauche. Noch schnell drei 0,8mm Löcher gebohrt für die Drähte, Platine aufgelegt, Drähte eingesteckt, geklemmt und verlötet. Hm… sieht jetzt wirklich nicht schön aus, oder?

Es funktioniert, ja, aber wirklich, der Kanal zwischen der oberen Fläche und den darunterliegenden Flächen ist mir etwas zu breit geraten, so rutscht ohne Weiteres das Bauteil in diesen „Graben“ und man tut sich sehr schwer, es wieder herauszubekommen und sauber aufzulegen. Also dieser Schlitz muss schmäler werden.

Ja, ist etwas besser geworden, man kann deutlich besser die Teile auflegen, aber immer noch nicht top. Zudem ist mir folgendes passiert. So ein „Scheiß Mickriges Doil“ ist mir zur Seite von der Platine gerutscht und fiel natürlich in die Klemmvorrichtung. Die ist nämlich so groß, dass SMD-Transistoren perfekt reinpassen und wenn sie mal einen Platz erobert haben, sie ganz schön querstellen können, bis sie diesen wieder verlassen. Also so kann ich nicht arbeiten, die Platine muss so groß werden, dass alle Anschlüsse bedeckt sind und kein Teil mehr den Weg in das Klemmbrett finden kann.

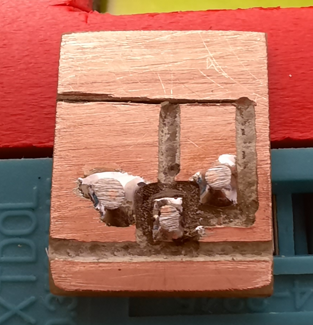

Naja, ich bin ja fast Rentner, ich habe ja Zeit und dann macht es nichts aus, eine weitere Lösung zu kreieren. Ein wenige breiter, ein wenig länger und die Trennungen zwischen den Flächen mache ich jetzt nicht mehr mit einem Fräser, der mir verlaufen kann, sondern mit einer Sägescheibe, die gerade mal 0,5mm dick ist. Das war schon eine kleine Herausforderung, wie man erkennen kann, denn „gerade“ ist das nicht, und so richtig schön aussehen, tut es auch nicht.

So ähnlich wird das Ergebnis aussehen. Ich habe mir nochmal eine Platine vorbereitet, die ich noch sägen und bearbeiten muss. Aber dieses Mal mit einer etwas anderen Linienführung, damit die Platine auch stabil im Klemmblock steckt. (Erschreckend, wie so ein Teil unter Makro aussieht, man meint Wunder was, wie toll man arbeitet und dann kommen solche Ergebnisse raus).

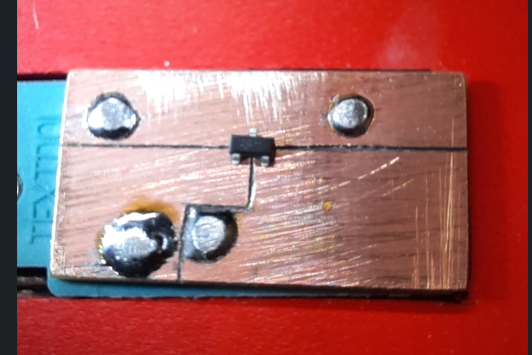

Okay, zweiter Anlauf Platine in Groß: Und mit Proband auf der Platine:

Hurra, es funktioniert! Und so habe ich für mich meinen Bauteiletester erweitert. Gut, ich gebe zu, so viele SMD habe ich nicht und verbaue ich nicht wirklich, aber wenn man es dann mal braucht, ist es eine praktische Hilfe. Der Bau des Gehäuses hat einen Nachmittag gedauert, weil das Warten von Bauabschnitt zu Bauabschnitt, bis der Kleber trocken ist, seine Zeit in Anspruch nimmt. Die Platinenergänzung für SMD war dagegen innerhalb zwei Stunden umgesetzt vom ersten Prototyp bis zur fertigen Platine.

Viel Spaß beim Nachbauen!

Euer Stefan, DL8SFZ

Zur Zeit keine Kommentare